コンパクト製品 現場レポート

コンパクト製品 現場レポート

日立建機ティエラの2つの生産工場の紹介と、モノづくりを生み出す開発・試験の現場に潜入取材しました。

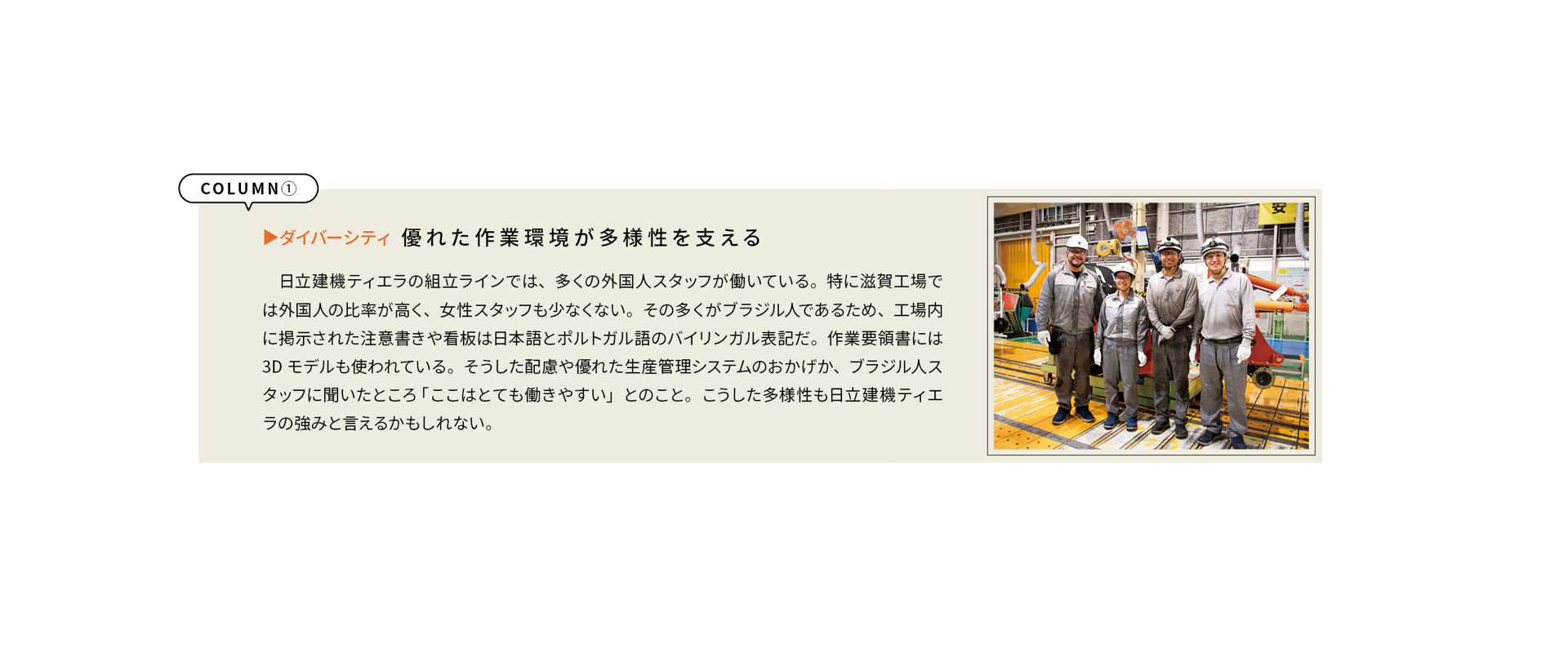

【滋賀工場】

日立建機ティエラでは、滋賀と大阪の2カ所の工場でコンパクト製品の生産を行っている。甲賀市の本社敷地内に立地する滋賀工場は、製缶から塗装、組立、検査、出荷までを行う。完成したオレンジ色のコンパクトショベルとコンパクトホイールローダが出荷ヤードにずらりと並ぶ様子はなかなか壮観だ。

| INTERVIEW |

生産本部 生産センタ

モノづくり技術推進室

室長代理

勉強を重ね一歩ずつ前へ

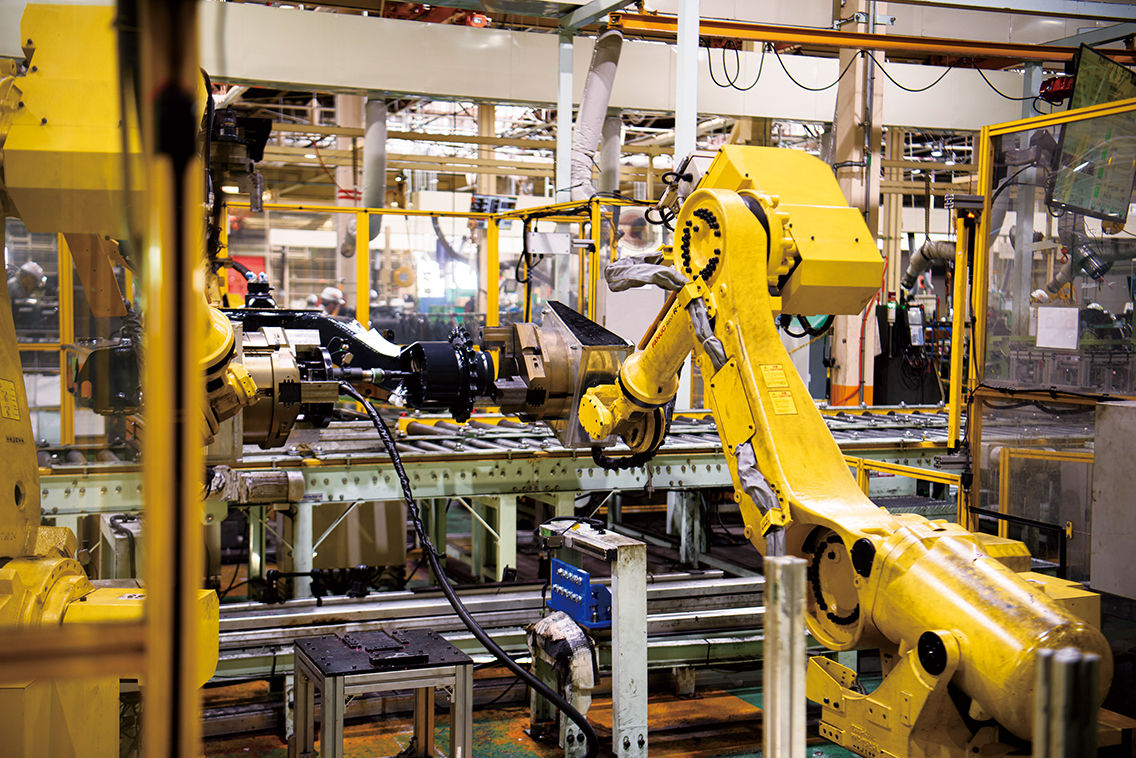

自前技術でめざす「自律する工場」

私たちが今取り組んでいるのは、製造プロセスの効率化です。具体的には生産ラインの中での高度な作業、難しい工程の自動化です。その設計やプログラミングなども自前なので、新しい技術や仕組みを勉強しながら、ロードマップに沿ってできるところから積み上げていく感じですね。現場とも連携しながら、最終的にめざすのは自律する工場です。

生産本部 生産センタ

滋賀製造部第二組立課

組長

人とテクノロジーが共存

「品質を作りこむ」を徹底

私は現在、ホイールローダの組立ラインで組長を務めています。生産ラインの進捗確認が主な業務ですが、52人いるチームスタッフの安全や作業の様子にも気を配っています。省人化、自動化のためにはIoTやロボットが不可欠ですが、何かイレギュラーなことがあれば人の経験や技術も必要です。常に「品質を作りこむ」ことを意識しています。

【大阪工場】

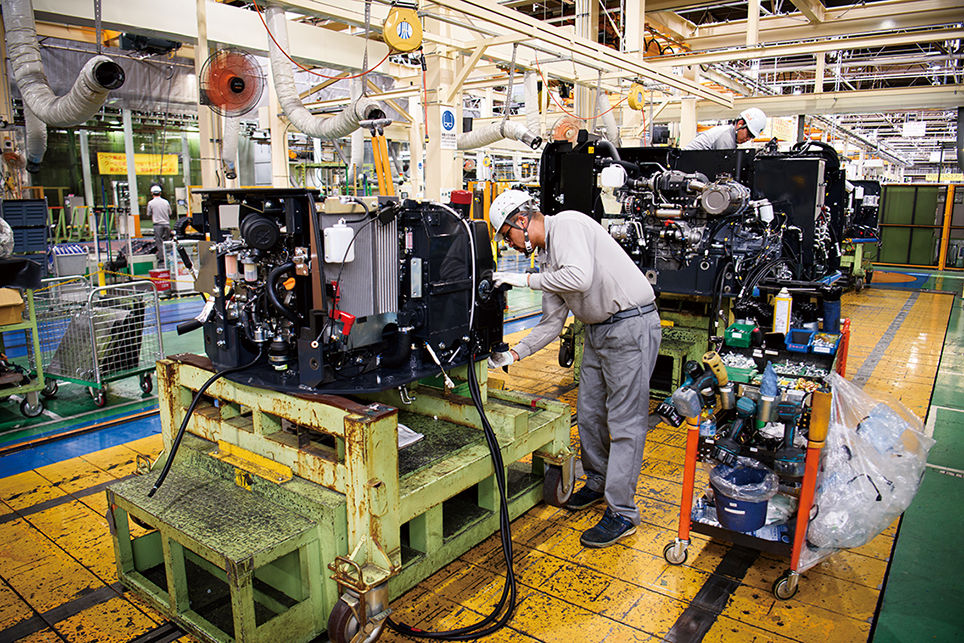

大阪・大東市にある大阪工場では、ミニショベルのアームやブームアッパ、ブレードの製缶を手掛けている。それらを毎日4回、トラック便で滋賀工場に納入する。大阪工場においても、IoTやロボットなどを活用。製造プロセスの効率化だけでなく、スタッフの作業環境の改善にも積極的に取り組んでいる。

| INTERVIEW |

生産本部 生産センタ

大阪製造部 管理グループ

主任

コンパクトだからこその品質

人の手も使って仕上がりにこだわる

大阪工場が担当する製缶工程では、ロボットが自動で溶接した後に、細かい部分を人の手で仕上げています。コンパクト製品はユーザーとの距離が近いので、仕上がりに気を使いますね。工場の規模が小さいこともあり、部門間やスタッフ同士のコミュニケーションはとても良好です。声を上げてもらってそれに耳を傾ける、それが大事だと考えています。

【開発設計】

設計から生産・販売まで一貫して手掛ける日立建機ティエラでは、製品開発も滋賀本社内の開発設計センタが担う。社会環境が変化しお客さまのニーズも多様化する中で、製品開発においても、よりきめ細かな対応が必要になってきている。日立建機とも連携を取りながら、高品質な製品づくりに取り組む開発設計センタを訪ねた。

| INTERVIEW |

開発設計センタ

主任技師

つくる人、使う人の視点で設計する

直近で開発を担当したのが、5tクラスのバッテリー駆動式ショベルです。電動建機は初めてでしたので手探りの部分もありましたが、バッテリーと商用電源の併用など、性能面でも機能面でも満足できる製品となりました。私が常に意識しているのは「自分だったら」の視点。それはお客さまだけでなく、組立ラインの人も同じです。自分だったらイヤだなという設計はしない、そう心掛けています。

【開発試験】

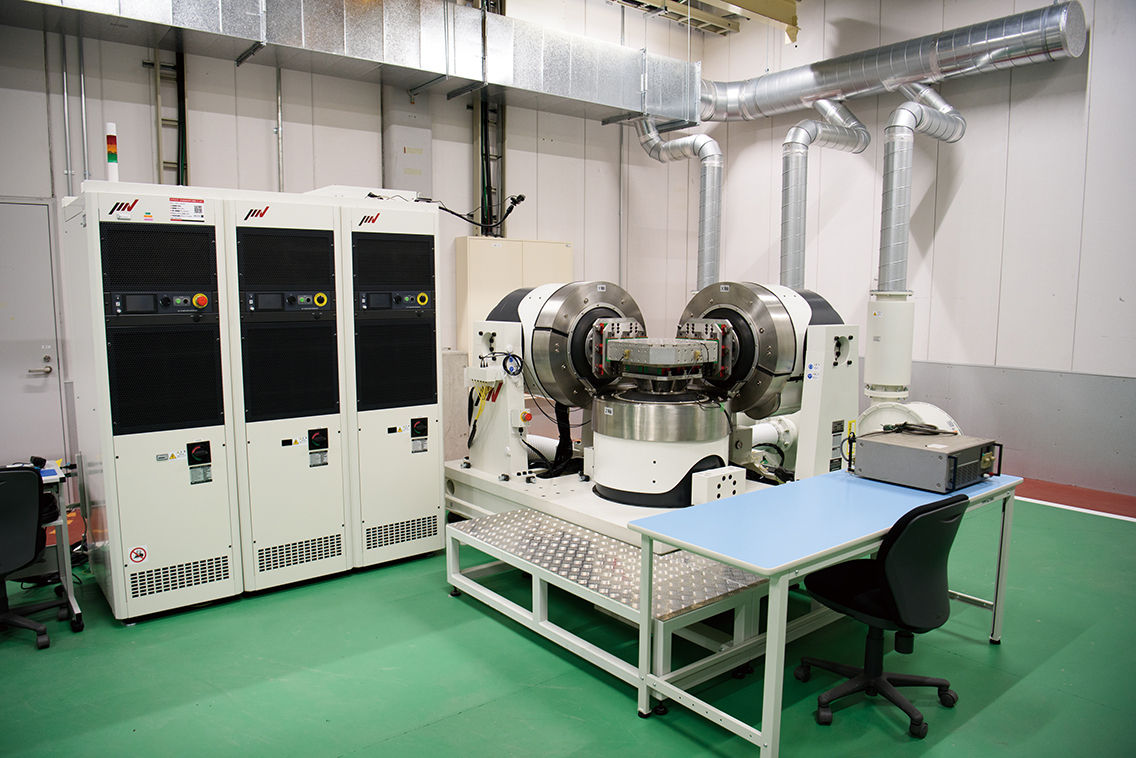

日立建機ティエラは、これまで本社工場内にあった開発試験場を近隣地に移転、規模・機能ともに大幅に拡張して、2024年から試験・評価業務を開始した。新しい試験場は、今後もマーケットの拡大が見込まれるコンパクト製品分野で、高い品質の製品を送り出す上で欠かせない存在であり、今後もその重要性が高まるのは間違いない。

| INTERVIEW |

品質保証本部 品質保証センタ

開発試験グループリーダ

妥協はしない、品質のために

試験場の移転に伴い、広さだけでなく試験設備も大幅に拡充しました。これまでできなかったホイールローダの走行試験なども可能になり、さまざまな試験が効率よくできるようになりました。開発試験場は品質保証本部に属しており、開発・設計や生産部門からは完全に独立しています。品質を守るためには妥協しないこと、自分の意識としても組織体制としても、それが重要だと考えています