日立建機について

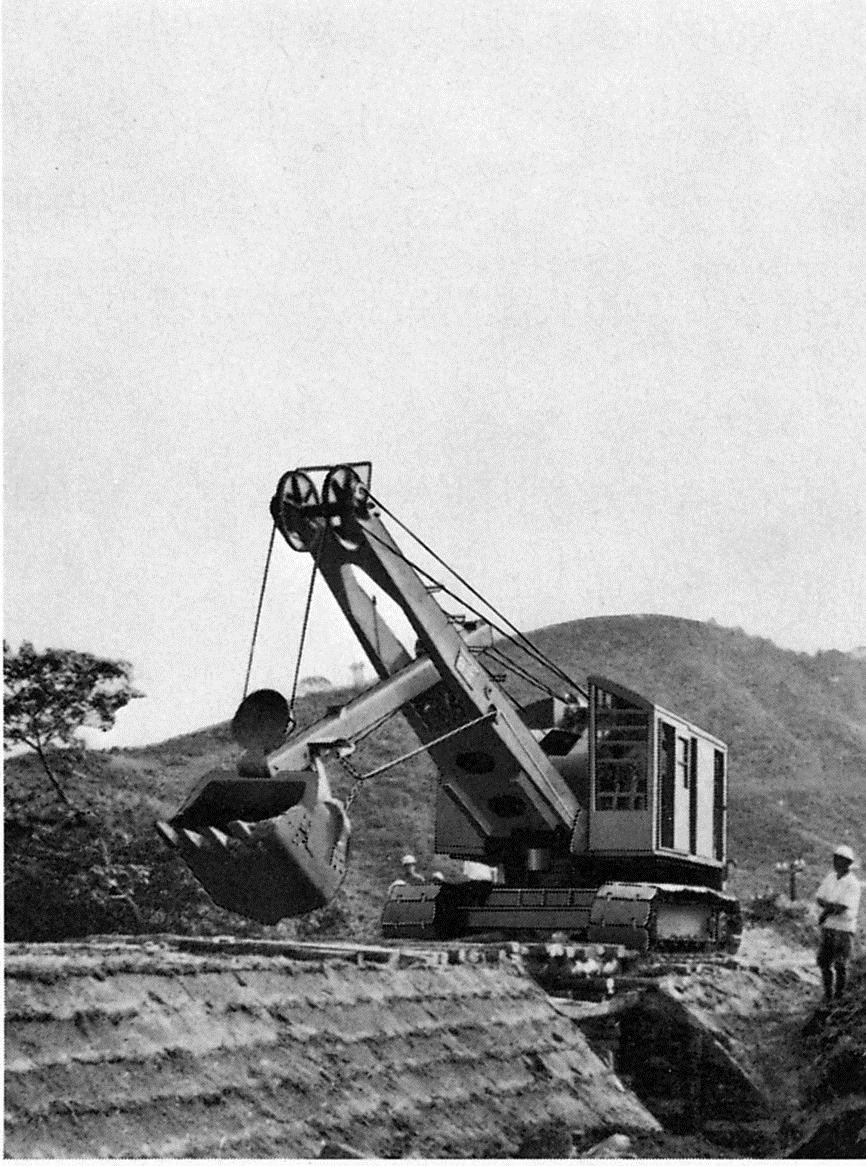

豊かな大地、豊かな街を未来へ…

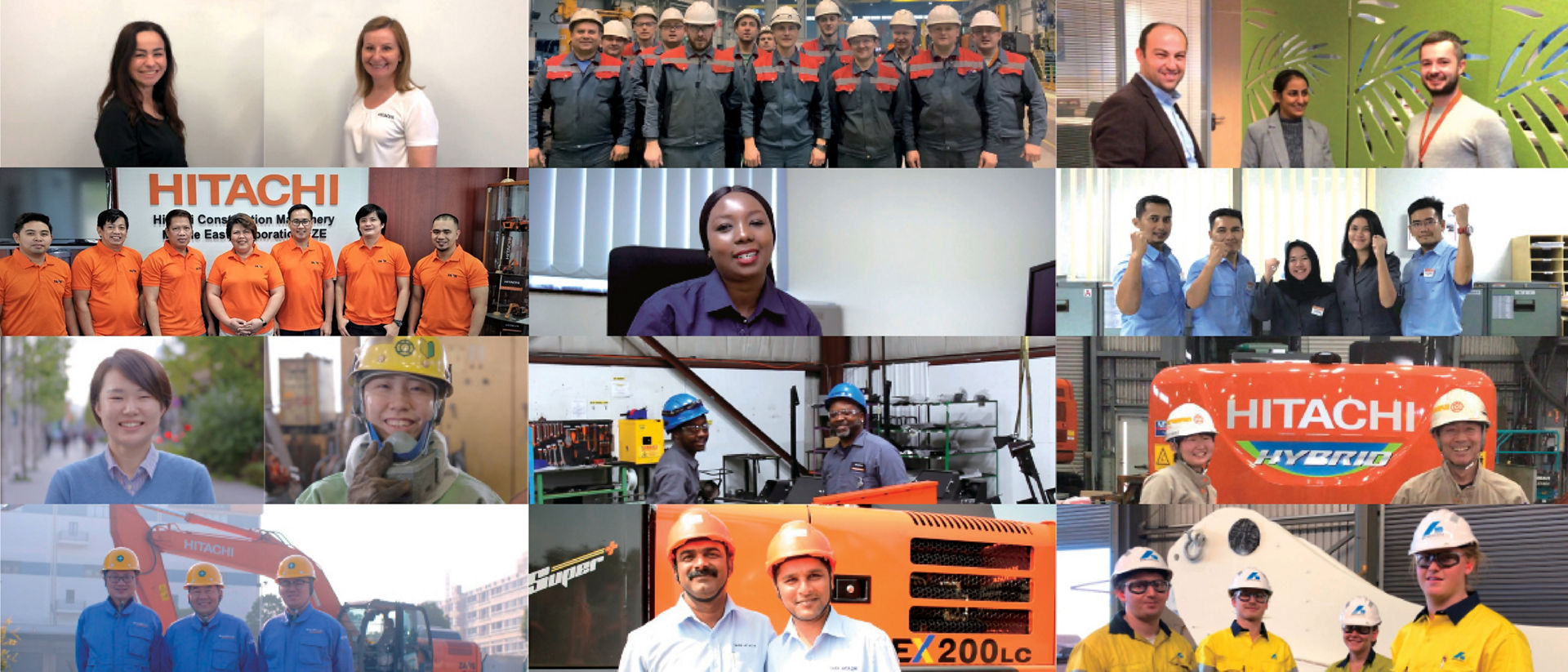

日立建機は、社会の発展とともに技術力を高め、世界中の社会インフラや産業、住宅の整備を支える建設機械をつくり、進化させ続けてきました。

これからも、革新的で信頼性の高い製品とソリューションを組み合わせて世の中に提供し、お客さまに寄り添いながら豊かな大地と豊かな街づくりに貢献していきます。

製品・ソリューション

日立建機では、安全性、生産性の向上、ライフサイクルコストの低減を実現する建設機械やソリューションを提供しています。

- 製品

- ソリューション

- 部品・サービス

- 中古車・レンタル

ニュースリリース

-

2025年06月24日

-

2025年06月17日

-

2025年06月10日

トピックス

-

2025年07月11日

-

2025年07月08日

-

2025年07月02日

重要なお知らせ

-

2025年06月24日

-

2025年05月23日

-

2025年04月18日