日立建機について

豊かな大地、豊かな街を未来へ…

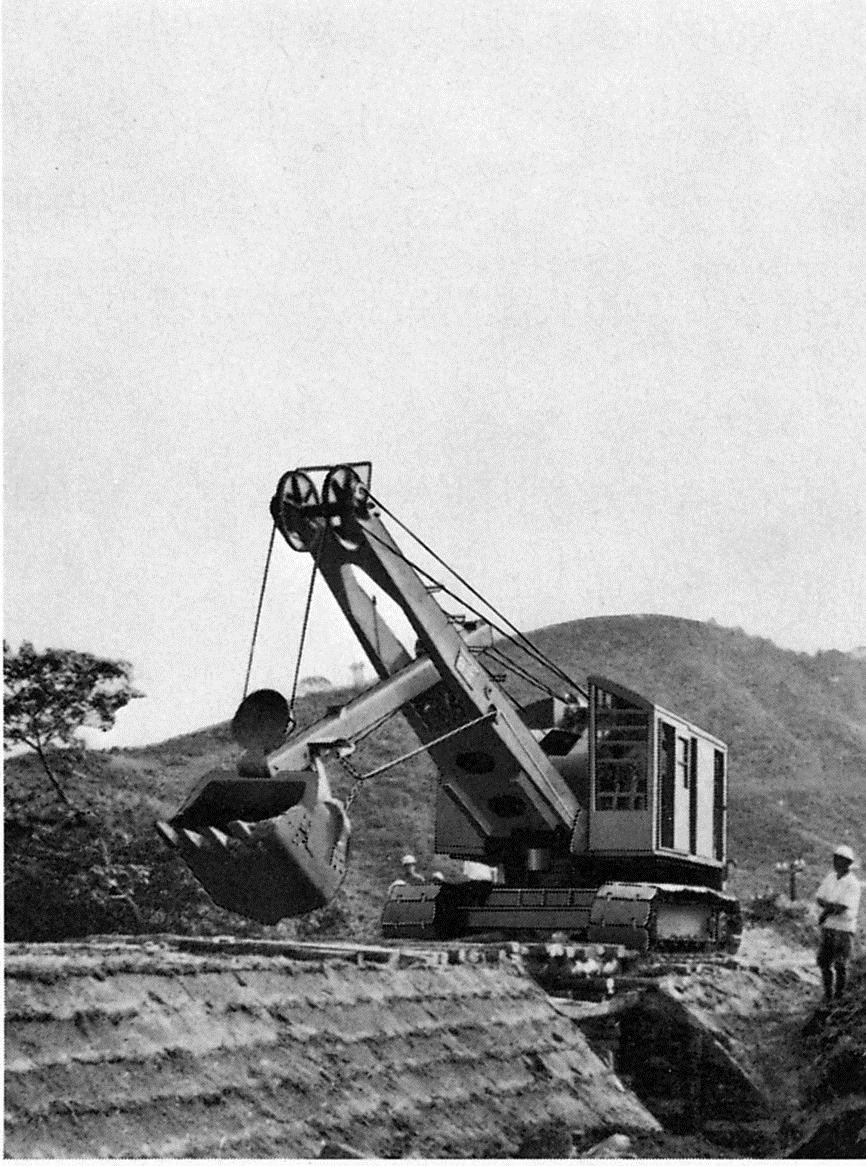

日立建機は、社会の発展とともに技術を高め、世界中の社会インフラや産業、住宅の整備を支える建設機械をつくり、進化を続けてきました。

これからも、革新的で信頼性の高い製品とソリューションを提供し、お客さまに寄り添いながら豊かな大地と豊かな街づくりに貢献していきます。

テクノロジーで未来を変える

お客さまの期待に応え、革新的な製品、サービス、ソリューションを提供し、共に新たな価値を創造し続けます。

日立建機の事業

新車販売

お客さまの事業に貢献する最適な製品とサービスをお届けするために、私たちは常に技術革新を図り、建設機械を進化させ続けています。

バリューチェーン / ソリューション

機械のライフサイクルを支えるサービスから、事業課題の解決に繋がるソリューションの提供まで幅広く展開し、お客さまとともに課題解決に取り組みます。

イノベーション

サステナビリティ

日立建機とともに

世界中の現場とともに挑み続ける日立建機。そしてともに進む投資家の皆さまに向けた情報をご案内します。

採用

投資家情報

日立建機からのお知らせ

製品・サービスの最新情報、企業活動ニュース、重要なお知らせをお届けします。

ニュースリリース

-

2026年02月04日

-

2026年01月29日

-

2026年01月27日

トピックス

-

2026年01月29日

-

2026年01月20日

-

2026年01月16日